SO SÁNH HỆ THỐNG BÔI TRƠN TỰ ĐỘNG, THUỶ LỰC VÀ KHÍ NÉN

Phần 1: So sánh sự khác biệt giữa ba hệ thống BTTĐ, thuỷ lực và khí nén

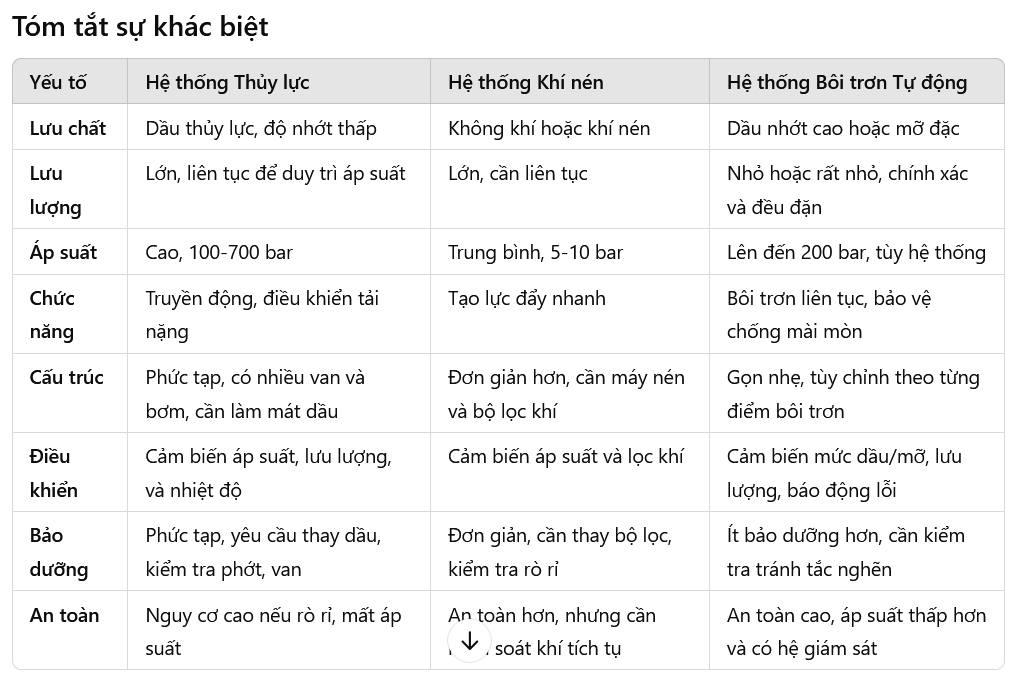

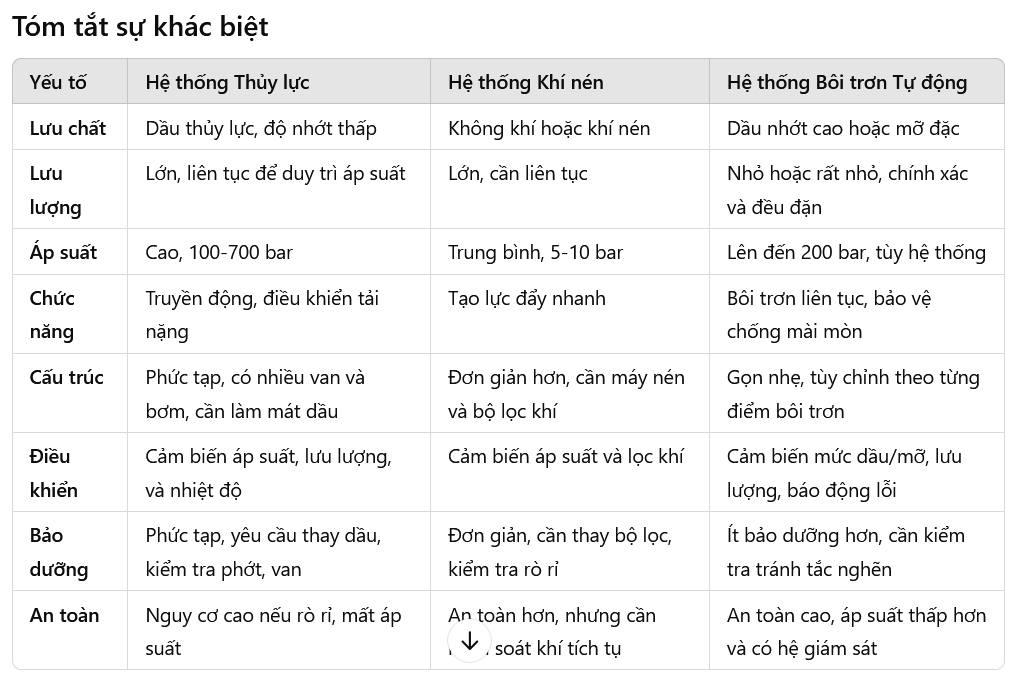

Dưới đây là sự phân biệt chi tiết giữa hệ thống bôi trơn tự động (BTTĐ), hệ thống thủy lực và hệ thống khí nén theo các yếu tố: Lưu chất, Lưu lượng, Áp suất, Chức năng và Yêu cầu, Cấu trúc và Thiết kế, Điều khiển và Giám sát, và Bảo dưỡng và An toàn.

1. Lưu chất (Chất truyền dẫn)

- Hệ thống thủy lực: Dùng dầu thủy lực có độ nhớt thấp, giúp giảm ma sát và truyền lực hiệu quả trong các hệ thống yêu cầu truyền động mạnh mẽ và chính xác. Dầu thủy lực dễ bị ảnh hưởng bởi nhiệt độ và có thể cần làm mát để duy trì tính ổn định.

- Hệ thống khí nén: Sử dụng không khí hoặc các loại khí khác. Khí nén không có đặc tính bôi trơn tự nhiên, dễ bị rò rỉ, và cần dầu bôi trơn riêng ở các bộ phận để giảm mài mòn.

- Hệ thống bôi trơn tự động: Sử dụng dầu có độ nhớt cao hoặc mỡ đặc để tạo màng bôi trơn, giúp giảm ma sát lâu dài tại các điểm cần thiết, nhất là trong các môi trường khắc nghiệt hoặc tải trọng nặng. Độ nhớt cao của mỡ giúp đảm bảo độ bám dính và khả năng bảo vệ bề mặt tiếp xúc trong thời gian dài.

2. Lưu lượng

- Hệ thống thủy lực: Lưu lượng lớn, yêu cầu cung cấp dầu liên tục để duy trì áp suất cao và lực truyền động trong các ứng dụng tải nặng.

- Hệ thống khí nén: Lưu lượng khí cao và ổn định để cung cấp lực đẩy liên tục cho các ứng dụng yêu cầu tốc độ nhưng không cần lực lớn.

- Hệ thống bôi trơn tự động: Lưu lượng nhỏ, chính xác và đều đặn, với mục đích cung cấp đủ chất bôi trơn mà không gây lãng phí. Hệ thống có thể điều chỉnh để đáp ứng yêu cầu bôi trơn đặc biệt tại từng điểm, giúp tối ưu hóa hiệu quả bôi trơn.

3. Áp suất

- Hệ thống thủy lực: Hoạt động ở áp suất rất cao, từ 100 đến 700 bar, cung cấp đủ lực cho các chuyển động tải nặng và ứng dụng công nghiệp.

- Hệ thống khí nén: Áp suất trung bình, từ 5 đến 10 bar, đủ để đẩy các bộ phận nhẹ và thích hợp với các ứng dụng không đòi hỏi lực lớn.

- Hệ thống bôi trơn tự động: Có thể đạt áp suất lên đến 200 bar, đặc biệt trong các hệ thống cần đẩy mỡ đặc đến các điểm bôi trơn qua các đường ống dài và phức tạp. Áp suất cao giúp vượt qua lực cản của độ nhớt mỡ và đảm bảo mỡ đến được các điểm bôi trơn một cách hiệu quả.

4. Chức năng và Yêu cầu

- Hệ thống thủy lực: Cung cấp lực truyền động và điều khiển các chuyển động trong máy móc công nghiệp, với yêu cầu về độ chính xác và sức mạnh cao.

- Hệ thống khí nén: Tạo lực đẩy nhanh cho các ứng dụng không yêu cầu tải trọng lớn. Hệ thống cần linh hoạt, dễ kiểm soát và ít yêu cầu về bảo dưỡng bề mặt.

- Hệ thống bôi trơn tự động: Cung cấp chất bôi trơn liên tục và chính xác cho các điểm cần bôi trơn nhằm giảm ma sát và mài mòn. Chức năng của hệ thống này là tối ưu hóa tuổi thọ thiết bị, ngăn ngừa hư hỏng, và giảm thiểu thời gian ngừng hoạt động để bảo dưỡng.

5. Cấu trúc và Thiết kế

- Hệ thống thủy lực: Thiết kế phức tạp với nhiều van, bơm, và hệ thống ống dẫn dày đặc để duy trì và kiểm soát áp suất. Cần bộ phận làm mát dầu để giữ nhiệt độ ổn định.

- Hệ thống khí nén: Cấu trúc đơn giản hơn, với các máy nén, bộ phận lưu trữ và ống dẫn để truyền khí. Không cần bộ phận làm mát phức tạp như thủy lực, nhưng cần hệ thống giảm âm và bộ lọc để đảm bảo chất lượng khí.

- Hệ thống bôi trơn tự động: Thiết kế gọn, gồm các bơm, van và đường ống nhỏ dẫn đến các điểm bôi trơn. Hệ thống có thể dùng bơm điện, cơ khí hoặc khí nén để phân phối chất bôi trơn. Đặc biệt, BTTĐ có thể được cấu hình tùy chỉnh theo yêu cầu bôi trơn của từng thiết bị.

6. Điều khiển và Giám sát

- Hệ thống thủy lực: Cần giám sát áp suất, lưu lượng và nhiệt độ dầu liên tục để ngăn ngừa sự cố. Thường được trang bị các cảm biến, bộ điều khiển áp suất, và hệ thống cảnh báo lỗi.

- Hệ thống khí nén: Giám sát áp suất và chất lượng khí nén là quan trọng. Hệ thống thường đi kèm các bộ lọc, bộ điều chỉnh áp suất và các cảm biến để đảm bảo cung cấp khí nén ổn định.

- Hệ thống bôi trơn tự động: Có thể trang bị cảm biến mức dầu/mỡ, van điều chỉnh lưu lượng, và hệ thống báo động khi xảy ra lỗi. Các cảm biến này giúp giám sát và đảm bảo chất bôi trơn đến đúng điểm và đủ lượng.

7. Bảo dưỡng và An toàn

- Hệ thống thủy lực: Yêu cầu bảo dưỡng định kỳ và kiểm tra kỹ lưỡng vì rò rỉ hoặc mất áp suất có thể dẫn đến sự cố nghiêm trọng. Bảo dưỡng bao gồm thay dầu, kiểm tra phớt, van và ống dẫn. Đảm bảo an toàn là rất quan trọng vì áp suất cao có thể gây nguy hiểm.

- Hệ thống khí nén: Bảo dưỡng đơn giản hơn nhưng vẫn yêu cầu thay thế bộ lọc khí và kiểm tra các đường ống để ngăn ngừa rò rỉ và tích tụ khí. An toàn cao hơn thủy lực, nhưng cần đảm bảo không có khí tích tụ nguy hiểm.

- Hệ thống bôi trơn tự động: Bảo dưỡng ít hơn do sử dụng chất bôi trơn có tuổi thọ cao, nhưng cần kiểm tra định kỳ để tránh tắc nghẽn tại các điểm bôi trơn và kiểm tra lượng dầu/mỡ còn lại. An toàn đảm bảo cao nhờ sử dụng các cảm biến và thiết bị giám sát, đồng thời áp suất không cao như thủy lực.

Phần 2: So sánh ba hệ thống BTTĐ, thuỷ lực và khí nén qua các công đoạn từ khảo sát tới vận hành.

Vì sự khác biệt giữa ba hệ thống bôi trơn tự động (BTTĐ), thủy lực và khí nén là rất rõ ràng, các công đoạn từ khảo sát, tính toán, thiết kế, lựa chọn thiết bị, lắp đặt đến vận hành cũng sẽ có những yêu cầu và cách tiếp cận khác biệt đáng kể cho từng loại hệ thống. Dưới đây là phân tích cụ thể cho từng giai đoạn:

1. Khảo sát

- Hệ thống thủy lực: Khảo sát yêu cầu kỹ càng, bao gồm phân tích tải trọng, áp suất cần thiết, và tính chất của từng thiết bị sử dụng hệ thống thủy lực. Cần đo đạc vị trí lắp đặt và xác định điều kiện môi trường, nhất là nhiệt độ vì dầu thủy lực dễ bị ảnh hưởng bởi nhiệt.

.jpg)

- Hệ thống khí nén: Cần khảo sát về nhu cầu áp suất và lưu lượng khí để đảm bảo lực đẩy đủ cho các thiết bị. Do khí nén có thể bị rò rỉ qua các đường ống, cần khảo sát kỹ địa hình, khoảng cách và sự phù hợp của ống dẫn để giảm thiểu tổn thất áp suất và tiết kiệm năng lượng.

.jpg)

- Hệ thống bôi trơn tự động: Khảo sát tập trung vào các điểm cần bôi trơn, tần suất, lượng chất bôi trơn và khoảng cách đến các điểm này. Các yếu tố như nhiệt độ làm việc, độ ẩm và môi trường sẽ ảnh hưởng đến việc lựa chọn dầu hoặc mỡ thích hợp.

2. Tính toán

- Hệ thống thủy lực: Phải tính toán kỹ lưỡng áp suất và lưu lượng cần thiết để truyền lực chính xác, cùng với độ dày ống dẫn, loại van, bơm, và các phụ kiện liên quan. Bên cạnh đó, cần tính toán nhiệt lượng sinh ra và thiết kế hệ thống làm mát phù hợp.

- Hệ thống khí nén: Tính toán bao gồm lưu lượng khí cần thiết, khả năng chịu áp lực của đường ống, và sự mất áp suất qua các van và thiết bị khác. Bên cạnh đó, cần tính toán vị trí đặt máy nén để tối ưu hiệu suất và giảm thiểu tổn thất áp suất trên đường ống.

- Hệ thống bôi trơn tự động: Tính toán lượng chất bôi trơn cần cho mỗi điểm và tần suất bôi trơn để duy trì hiệu quả tối ưu. Việc tính toán áp suất cũng quan trọng vì mỡ có độ nhớt cao, đòi hỏi áp lực lớn hơn để phân phối đều đến các điểm bôi trơn.

3. Thiết kế

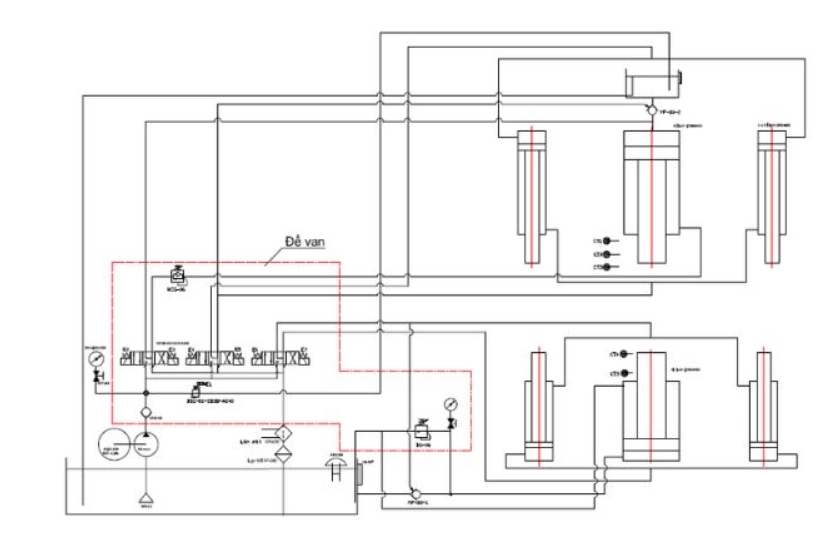

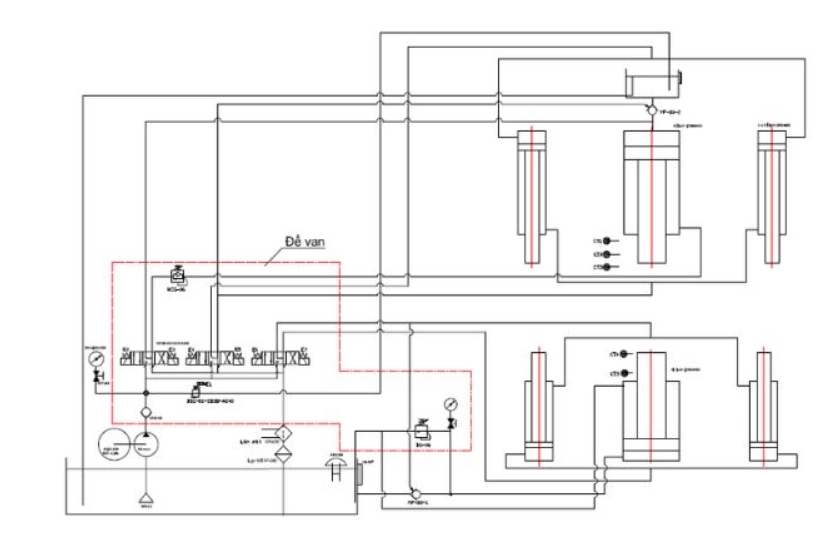

- Hệ thống thủy lực: Thiết kế bao gồm xác định loại bơm, đường ống, và van phù hợp để chịu được áp suất cao. Ngoài ra, hệ thống cần bố trí hợp lý các thiết bị để dễ bảo trì và giảm thiểu nhiệt sinh ra do ma sát trong dầu.

Sơ đồ hệ thống bơm thuỷ lực

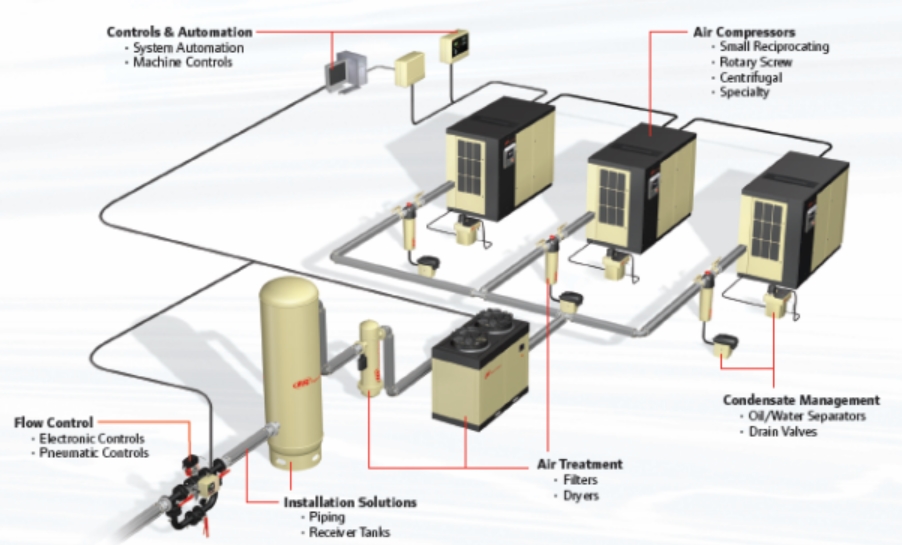

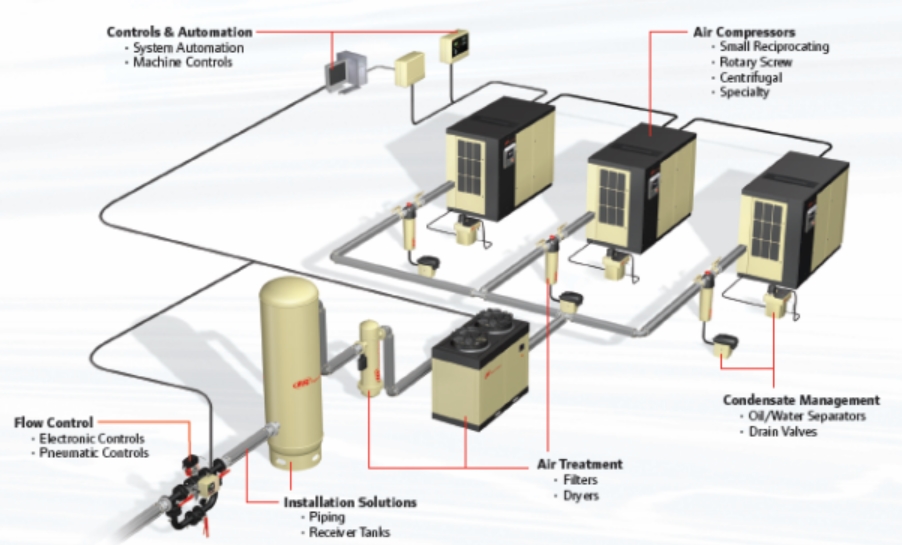

- Hệ thống khí nén: Thiết kế hệ thống phải chú ý đến việc giảm thiểu rò rỉ khí qua các khớp nối, van và thiết bị phụ trợ. Bên cạnh đó, cần thêm các bộ lọc khí và điều áp để đảm bảo khí nén luôn sạch và ở áp suất phù hợp.

Sơ đồ hệ thống bơm khí nén

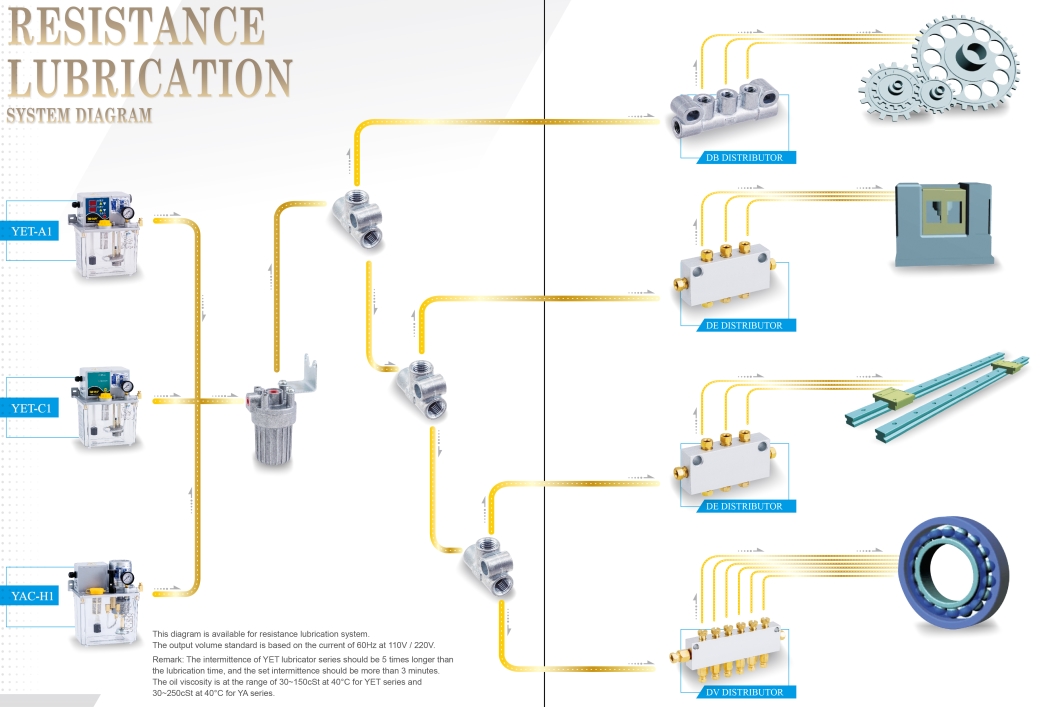

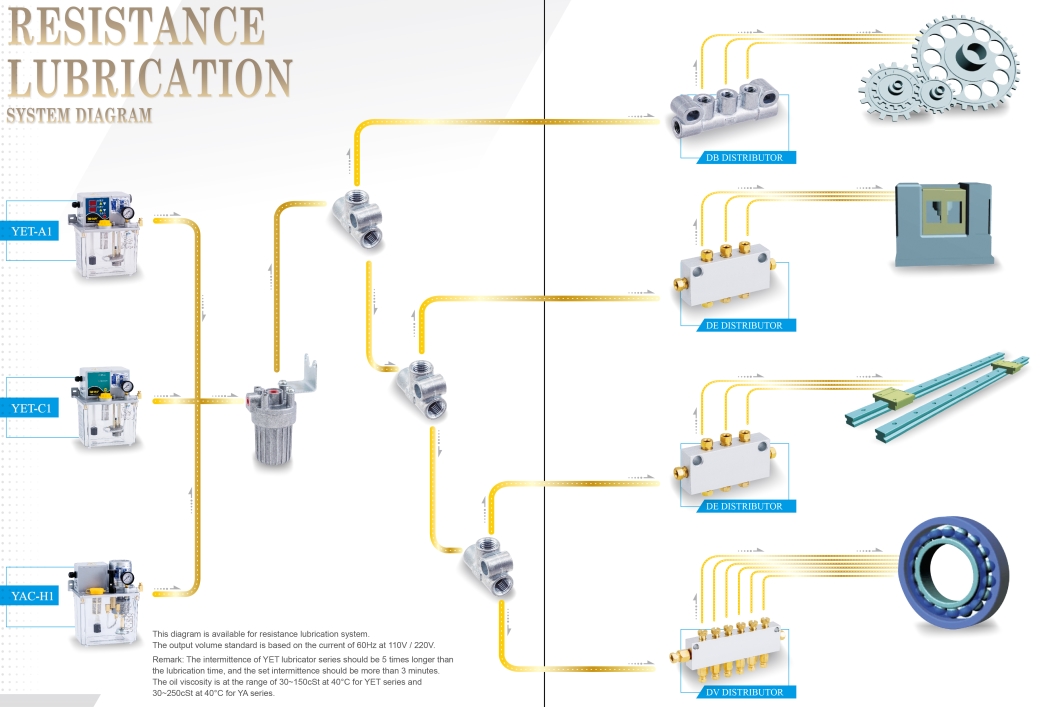

- Hệ thống bôi trơn tự động: Thiết kế đơn giản hơn với hệ thống ống dẫn nhỏ, van điều chỉnh và bơm phân phối. Thiết kế này cần tập trung vào việc bố trí các điểm bôi trơn sao cho hệ thống hoạt động ổn định và hiệu quả nhất.

Sơ đồ hệ thống BTTĐ

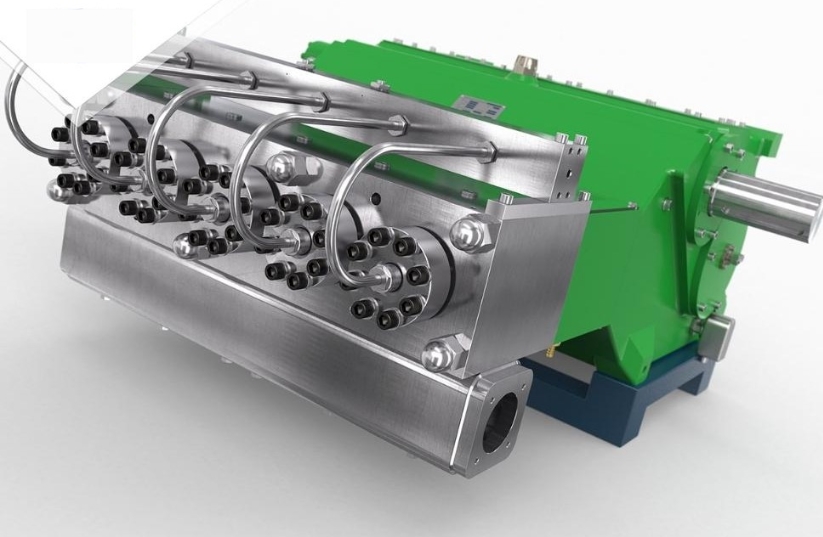

4. Lựa chọn thiết bị

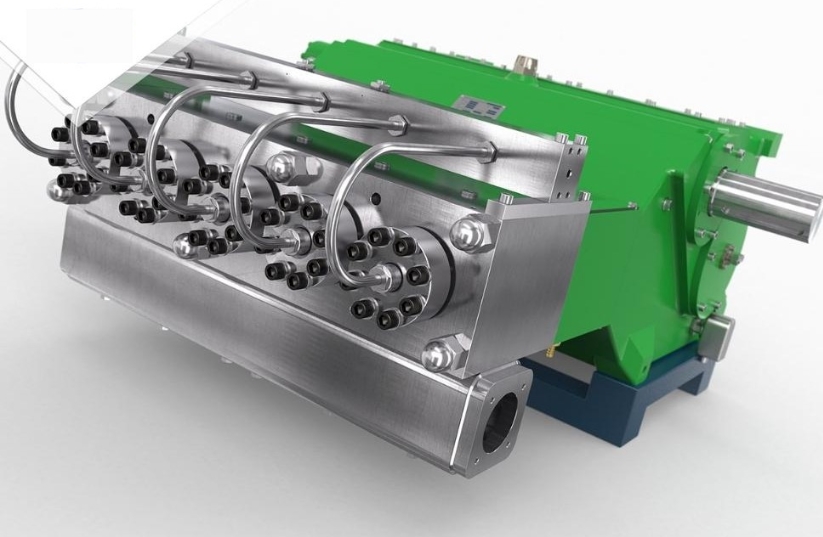

- Hệ thống thủy lực: Cần chọn bơm thủy lực mạnh mẽ và các loại van chịu áp cao, đường ống dày và thiết bị làm mát dầu. Thiết bị cần đáp ứng tiêu chuẩn chịu tải lớn và có tuổi thọ cao.

Bơm thuỷ lực

- Hệ thống khí nén: Lựa chọn máy nén khí, bộ lọc, van giảm áp, và các phụ kiện chịu áp suất khí. Chất liệu của đường ống cũng phải chọn sao cho giảm thiểu rò rỉ và không bị ăn mòn do môi trường.

Bơm khí nén

- Hệ thống bôi trơn tự động: Lựa chọn bơm dầu hoặc mỡ phù hợp với lưu lượng và áp suất yêu cầu, cùng các van điều chỉnh lưu lượng và cảm biến mức dầu/mỡ. Hệ thống cần có thiết bị giám sát tự động để cảnh báo khi xảy ra sự cố.

Bơm BTTĐ

5. Lắp đặt

- Hệ thống thủy lực: Quá trình lắp đặt yêu cầu chuyên môn cao và phải đảm bảo kết nối chắc chắn để ngăn chặn rò rỉ. Cần có các công cụ đặc biệt để kết nối đường ống chịu áp cao và các khớp nối chắc chắn để tránh sự cố.

- Hệ thống khí nén: Cần đảm bảo các kết nối kín để tránh mất áp suất và cần bộ giảm âm để giảm tiếng ồn trong quá trình hoạt động. Các khớp nối và bộ lọc phải được bố trí sao cho dễ dàng bảo dưỡng và thay thế.

- Hệ thống bôi trơn tự động: Việc lắp đặt đơn giản hơn, tập trung vào việc đặt đúng vị trí các điểm bôi trơn và các đường ống dẫn dầu/mỡ. Các van điều chỉnh và cảm biến cũng cần được cài đặt đúng để đảm bảo phân phối chất bôi trơn chính xác.

6. Vận hành

- Hệ thống thủy lực: Vận hành hệ thống thủy lực đòi hỏi người vận hành phải được đào tạo để điều chỉnh áp suất và lưu lượng, cũng như giám sát nhiệt độ dầu liên tục để tránh quá nhiệt.

- Hệ thống khí nén: Cần chú ý vận hành ở áp suất phù hợp và giám sát áp suất để phát hiện rò rỉ sớm. Người vận hành cần kiểm tra bộ lọc khí thường xuyên để đảm bảo khí nén không bị ô nhiễm.

- Hệ thống bôi trơn tự động: Hệ thống này có thể vận hành tự động và thường không cần giám sát liên tục. Tuy nhiên, vẫn cần kiểm tra định kỳ để đảm bảo chất bôi trơn phân phối đúng lượng và không bị tắc nghẽn.

Tóm lại, các yêu cầu đặc thù của từng hệ thống ảnh hưởng trực tiếp đến quy trình thực hiện từng giai đoạn như sau:

- Thủy lực: Yêu cầu cao về tính toán chính xác, thiết kế phức tạp, thiết bị chịu áp cao và quy trình bảo dưỡng nghiêm ngặt để đảm bảo an toàn và hiệu suất.

- Khí nén: Cần chú trọng đến việc giảm thiểu tổn thất áp suất và lọc khí sạch, với thiết kế ít phức tạp hơn nhưng yêu cầu kiểm tra kỹ các mối nối và bộ phận giảm âm.

- Bôi trơn tự động: Thiết kế và vận hành đơn giản nhất, nhưng cần bố trí hợp lý các điểm bôi trơn và sử dụng thiết bị giám sát tự động để đảm bảo chất bôi trơn phân phối đúng, tránh hao phí và bảo vệ thiết bị lâu dài.

CÔNG TY TNHH THIẾT BỊ BÔI TRƠN DƯƠNG ANH

CÔNG TY TNHH THIẾT BỊ BÔI TRƠN DƯƠNG ANH

.jpg)

.jpg)